20

2024

-

12

中国钎钢钎具产业的发展与资源节约

文章指出了当前我国钎钢钎具行业的进一步发展,急需解决钎具使用技术及配套机具研发相对滞后,以及废旧硬质合金片齿的回收利用等问题。

0 引言

钎钢钎具是传统钨工业的重要应用领域。从资源节约的角度看,主要由钎具设计、制造、使用方法、重磨再用,以及残留合金片齿的回收利用几个方面构成。经过60多年的发展,中国在凿岩钎具制造方面已接近或达到了国际先进水平叫,形成了锥体连接钎头合理的连接、拆卸、修磨规范和方法口;提出了依托物理冶金和粘结相强化技术生产N系列凿岩硬质合金的“一步法”工艺回;在废旧硬质合金片齿的高效回收利用技术等方面己具有方向性创新的超越势头。基于以上几个方面的创新发展,中国凿岩钎具在充分满足国内采掘工业部门需求的同时,在“一带一路”和全球高铁网的广阔市场中展现出了强大的竞争优势。

1 钎钢钎具产业发展现状

1.1锥体连接钎头

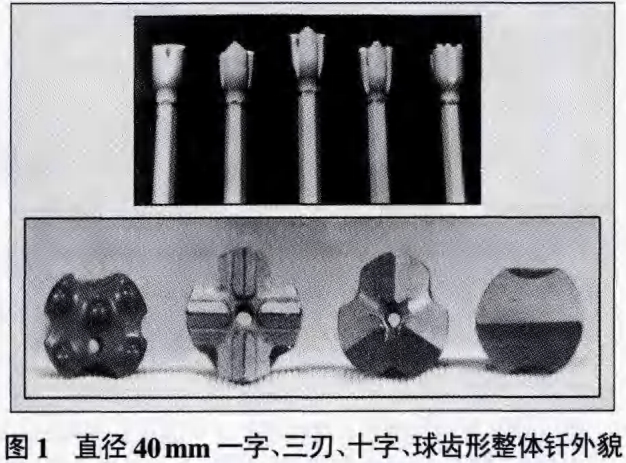

锥体连接系列钎头主要用于配合支腿式气动凿岩机,在各种岩矿石中钻凿直径50mm以内的小直径炮眼。常用的品种有一字、三刃、十字、球齿与复合形钎头等五大系列。

直径38~42mm的马蹄一字形钎头,在f/-12~14坚硬花岗岩中,全次寿命可达100m以上,合金片中部残留刃高可达8mm以下,并因制造和修磨简单方便,不受岩性限制,在全国获得了普及。

直径38~42mm十字(实芯)形钎头在相同凿岩条件下,全磨次寿命可达到马蹄一字形钎头的两倍左右,钻速和合金有效利用率也比一字形钎头高,虽然在国际市场受到欢迎,但国内未能普遍推广,主要原因是缺乏先进的十字形钎头高效磨钎机。

直径38~42mm三刃(实芯)形钎头,相同凿岩条件的全磨次寿命可达到150m以上,与十字形针头接近。其优于十字形钎头的原因是,根据单片齿抗冲击能力的“体积效应”原理,相同直径下三刃形钎头的合金片厚度,比十字形钎头的调节空间大,可以钻凿极坚韧岩石而不受岩性限制。同时它的寿命钻速、合金有效利用率等参数均比一字形钎头优越。所以,它是小直径(38~42mm)钎头中,对岩性机型具有普适性、最为成熟、为实现高效低耗凿岩而取代一字形钎头的最佳品种。在此直径范围内,它比十字形钎头节省合金;比球齿钎头寿命长;比复合钎头工艺简单。由于与十字形钎头同样的原因,三刃形钎头迄今也未能在国内市场获得普遍推广。

直径38~42mm四、五、六齿钎焊固齿球齿钎头,由于其较小倾角的边齿固齿牢固,且带有一定的自锐性,在最常见的一般硬脆岩石中,其不磨寿命虽比三刃、十字、复合形钎头的全磨次寿命短,但可以超过一字形钎头,且其最大的优点是不需要修,对凿岩工来说,最容易接受。其残留合金柱齿可以方便地回收利用也是其一大优点。所以,该系列钎头在中国小直径锥体连接钎头中所占的市场份额正日益扩大。

直径40-3P1C、直径40-4P1C、直径42-3P1C、直径42-4P1C、直径43-4P1C、直径43-4P2C复合系列钎头,兼有刃片与球齿钎头的优点,刃受力状态好,破岩效率高,重磨周期长,所钻炮孔圆直,几何形状稳定,合金有效利用率高,残留刃齿可全部回收利用,其使用寿命和性价比指标比同直径一字钎头和球齿钎头有明显优势,现已批量进入市场,正逐步为众多采掘部门所认可。当前急需解决的问题是边刃高效修磨机具的配套,这也是三刃、十字形钎头推广共同面临的要务。

1.2 硬质合金整体钎

硬质合金整体钎,是在二战以后,首先从瑞典、德国、苏联、美国、日本、英国、法国、加拿大、爱尔兰,芬兰等工业发达国家逐步发展起来的。1982年,张国榉采用“沉底式感应钎焊固齿工艺”在小直径球齿钎头领域取得成功,发明了“球齿形系列小直径硬质合金整体钎子”。我国在1984年首次批量投放市场,广泛用于内燃、电动、气动、液压凿岩机冲击式凿岩。

硬质合金整体钎头部直径23~51mm;六角中空钢杆体规格H19、H22、H25、H28、H32;头部形状有一字、三刃、十字、球齿、复合形五大系列;钎柄形状有带肩六角钎柄和波形螺纹钎柄两种;钎柄以下有效长度400~9600mm,对岩石性质和穿孔方向不受限制四。该系列产品体现了我国现代小直径硬质合金钎具技术的最新成就,在国内外采掘工业部门拥有巨大的市场潜力。从1987年“成探”牌整体钎出口哥伦比亚开始,中国相关钎具企业生产的硬质合金整体钎,也几乎全部用于出口,随着我国凿岩硬质合金加压烧结工艺的普及,以及高洁净合金钎钢冶轧与制钎工艺的完善,近年来整体钎出口量已呈逐年增长之势。

图1是我国首批生产的一字、三刃、十字和球齿形整体钎。直径为38mm四齿、40mm五齿、42mm六齿球齿形整体钎,在普氏坚固性系数f≤15,σD≤200MPa的硬脆岩石中替换锥体连接钎头凿岩,可以不修磨一直工作到头部直径报废(通常这时六角杆体也已磨圆接近报废),十分有利于实现高效低耗凿岩。

硬质合金整体钎以优质钎头和优质钎杆及其适应各类小直径凿岩条件的匹配寿命为前提,包容现代钎具工业各个方面的技术进步和完善的专业化生产工艺。因此,显示出了强大生命力。它的钎头部和杆体寿命,可以根据生产需要相互调节。在许多情况下,它拥有比一般小直径活钎头和锥体连接钎杆更高的综合效益。

通过几何结构参数、材质、制造工艺和使用技术四个方面的补偿调节,能基本匹配整体钎头部与杆体寿命。但事实上,即使杆体与头部寿命不完全匹配,也并不影响整体钎在综合技术、经济效益方面相对于同类钎杆与活钎头的明显优势。因为,整体钎的中后期首次断裂,90%以上发生在钎肩附近,钎头部却始终保持完好。这和目前矿山普遍使用的成品钎杆一样,可重锻钎柄后继续使用。极少数头部损坏的整体钎,进行切头、车削后作钎杆使用也十分方便。值得注意的是,质量合格的整体钎,首次断裂之前,其钻眼进尺数就已超过了同类钎杆与活钎头。经验表明:成品钎杆与小直径钎头,由于断梢、断腰、裂裤、胀裤、埋钎等故障,造成钎杆、钎头一次性损坏或丢失的几率,远远高于整体钎。工业统计结果:一支整体钎的钻眼总长,大约是同类成品钎杆和活钎头钻眼总长的2倍左右。而整体钎修复的工作量,要比钎杆与活钎头修复的工作量少得多四。

因此,在锥体连接钎头、锥体连接钎杆与硬质合金整体钎并存时期,优质硬质合金整体钎,将会成为小直径凿岩钎具的主要发展方向。硬质合金整体钎的普及程度,将会成为中国小直径凿岩钎具和采掘工业现代化的重要标志之一。

1.3 钻车用中大直径螺纹连接钎头

中国现代化钻车凿岩钎头、钎杆的研发始于1978年。1980年,以原铁道部引进西方“新奥法施工技术”和瑞典 Atas Copco公司PROMEC TH286型四臂全液压凿岩钻车(配套Cop1038HD液压凿岩机),开凿衡广复线长达14.7km的大瑶山双线长大隧道为契机,经由原铁道部隧道局科研所与武汉地质学院掘进工程研究所联合攻关,实现与该钻车配套的直径48mm十字、48mm七齿、57mm九齿-R32波形螺纹连接钎头和R32-H32x5525-R38形螺纹连接钎杆国产化。国产化装备配合瑞典Atas Copco公司PROMECTH286型四臂全液压凿岩钻车Cop1038HD型凿岩机凿岩,寿命与钻速指标均达到或超过了瑞典同类产品水平,但价格仅为进口产品的1/4。由此,开创了我国全液压凿岩钻车用钎头国产化的先河回。

研究发现:在中大直径钎头领域,直径50~64mm的十字形钎头的全磨次寿命,要比同直径球齿钎头的不磨寿命高出一倍以上;直径64~102mm的X形钎头全磨次寿命,也比同直径球齿钎头的不磨寿命高出很多,而且当岩石越硬,磨蚀性越大,这种差别也体现得更明显。当岩石单轴抗压强度σD≥300MPa,例如极坚韧的铁燧石或含铁石英岩,半球齿冠球齿钎头的破岩效率,更是赶不上刃片状钎头的硬质合金钎刃。

1976年3月,瑞典Secoroc公司也对其直径76mmX形和直径76mm半球十齿 T38螺纹钎头,在露天花岗岩采石场作过对比凿岩试验。Secoroc公司认为“X形钎头可重磨15~20次,球齿钎头只能重磨2~3次,球齿钎头比X形钎头重周期长,在一般硬脆岩石中排除的岩粉粗一点,钻速要稍快一点”。Secoroc公司这次试钻还表明:(1)热嵌固齿球齿钎头比同直径X形钎头价格高;(2)X形钎头保径能力比球齿钎头好;(3)球齿钎头合金有效利用率比X形钎头低很多,这是过盈固齿难以克服的先天性缺陷;(4)X形钎头还可以根据岩石硬度和蚀性变化,通过调整钎刃高度来延长寿命;(5)十字形钎头最大直径限制为直径64mm,X形钎头最大直径限制到直径102mm,但是,复合形钎头却正好可以解决这一难题;(6)所有球齿钎头都是边齿寿命短,中齿寿命长,这也是球齿钎头难以克服的先天性缺陷之一;(7)事实上,过盈固齿球齿钎头还有一个十分难攻克又不太显眼的缺点,即不但硬质合金柱齿有效利用率很低,而且很难回收利用。这已经并且仍然继续造成国家有限钨、钴资源的严重浪费。

1995年9月,张汉斌设计并生产出了首批直径64mm、70mm中大直径复合形钎头,后来发展成了一个新的复合钎具系列,先后纳入了《凿岩用硬质合金钎头》国家标准GB/T64802002和《凿岩用硬质合金整体钎》国家标准GB/T26280-2010。锥体和螺纹连接中大直径复合形钎头的部分品种外貌如图2所示。该系列钎头充分发挥刃片状钎头和球内钎头各自优势,又破解了它们各自先天性缺陷。

50年来的实践证明,直径50mm以内感应钎焊固片固齿的小直径一字、三刃、十字、球齿、复合形钎头,在其各自的优势直径和凿岩条件范围,都可以比较成熟而圆满地实现高效低耗凿岩的需求;在中大直径球齿和复合形钎头领域,虽然已有许多成功应用的范例,但在钎头几何结构参数、材质、制造工艺方面,还有大量需要补充、改进、优化、完善的工作。尤其在中大直径螺纹连接十字、X形、球齿、复合形钎头的使用技术方法及其修磨、修复配套设备与工具方面,与国际名牌钎具公司的差距很大。

2 资源节约

2.1 钎头高效重磨再用

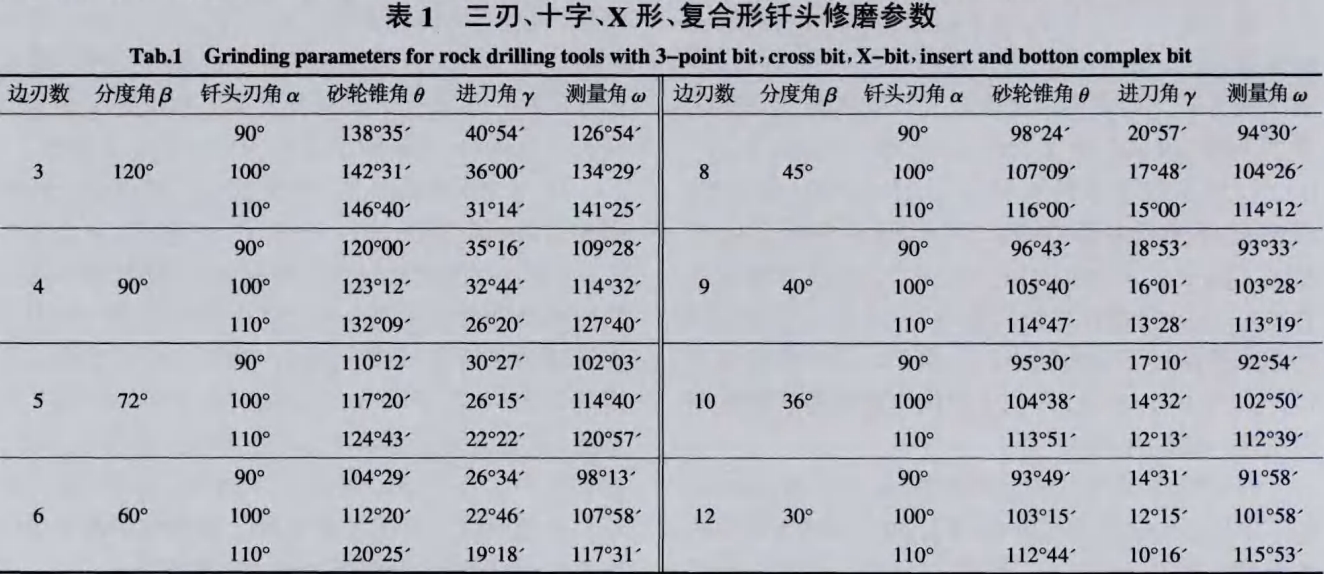

从理论上讲,作为切削钢铁和钻凿岩石最为有效的硬质合金切削刃具与凿岩工具,其最大优势就在于其刃、齿修磨后可以重复使用。而球齿钎头,特别是西方发明的过盈固齿球齿钎头,边齿始终是一个薄弱环节,不适用于极坚韧矿岩,合金有效利用率很低,残留柱齿难于回收利用,事实上已造成了钨(W)、钴(Co)资源的严重浪费。通常情况下,刃片和复合形钎(钻)头的全次寿命,是同直径球齿钎头不磨寿命的 2~3倍。因此,我国中大直径十字、X形、球齿、复合形钎头要想获得国内外采掘市场的普遍认可,当前面临的最大难题,就是尽速集中力量通过技术引进和自主创新,彻底解决小直径锥体连接三刃、十字、复合形钎头和整体钎以及中大直径十字、X形、复合形钎头高效重磨再用问题,充分发挥其应有的工作潜力。为此目的,特提供三刃、十字、X形和复合形钎头边刃的修磨参数,见表1。

国外的球齿钎头,最早是借鉴大直径牙轮钻头和潜孔钻头的冷压固齿工艺,后改进为热嵌固齿工艺,均属于“过盈固齿”工艺。由于固齿工艺的限制,法国、英国、美国、瑞典等球齿钎头原创国家,在锥体连接小直径球齿钎头的研发方面,一直起步很晚,长期成为空白。近30年来,随着中大直径球齿钎头广泛应用,为节约资源提高产品竞争力,国外名牌钎具企业开始重视中大直径球齿钎头的重磨利用问题,但至今未能解决好这个问题。

瑞典没有复合形系列钎头,但可参照其十字、X形钎头修磨机,按照表1提供的修磨参数,选用不同锥角(θ值)的成型砂轮,便可自主研发出一台或多台多功能的修磨机,可同时修磨直径41~127mm三刃、十字、X形和多边刃复合形钎头。

中国从20世纪90年代中期开始,也关注着中大直径复合形钎头的改进和边刃重磨问题。我们相信,复合形钎头用成型砂轮重磨边刃要比用金刚石磨头重磨球齿齿冠和钢体,在技术上相对要容易,挖掘出的钎头寿命更长,合金有效利用率也会更大。总之,中国现在中大直径球齿钎头与复合形钎头,都急需解决其重磨机具的研发配套问题,这需要借鉴国外同行在重磨刃片状和球齿系列钎头方面所积累的先进经验,并努力在自己的实践中,以解决问题为目的,实现创新和超越。

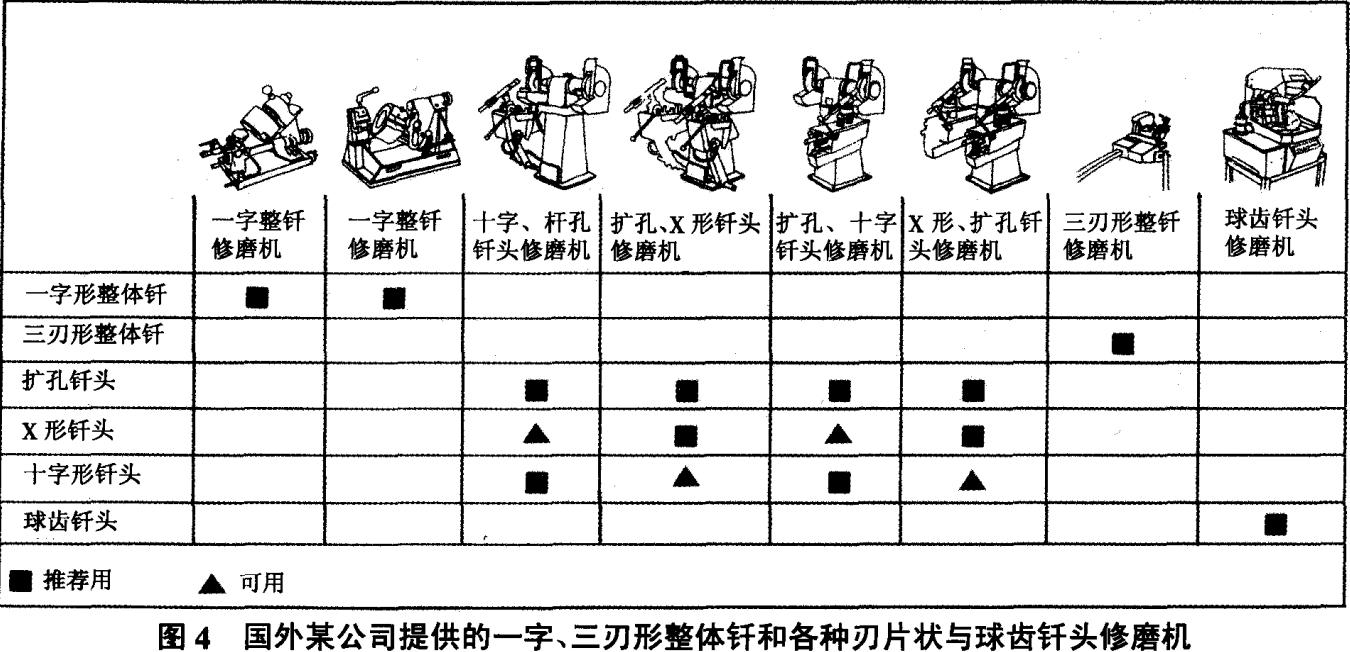

图3是国外公司生产的修磨球齿钎头端面和侧面钢体的磨轮。图4是国外某公司研发的各种凿岩钎具修磨配套设备。

在确保钎头质量,具备重磨条件的基础上,下大力气加强钎头使用技术与修磨机具的研发,可以直接引进相关刃片和球齿钎头修磨设备;也可根据本文提供的设计参数和参考资料,与砂轮生产厂和有关研究单位合作,尽快研发出一台或多台可以高效修磨一字、三刃、十字、X形、复合形和球齿形钎头,以及一字、三刃、十字、球齿和复合形整体钎的磨钎机;充分关注与发挥三刃、十字、复合形系列钎头,以及钎焊固齿球齿系列钎头(可多次重磨,且重磨周期长)综合效益高,残留刃齿便于回收利用的优点。一旦把重磨机具问题解决好,优秀钎头品种在实现高效低耗凿岩方面,将具有强大的生命力。

2.2 残留合金片齿的回收利用

中国年产凿岩硬质合金约6000t,年耗大中小直径钎头、各类截齿等凿岩钎具5000万支以上。以中小直径钎头为例,由于使用技术相对落后,与之配套的重磨机具长期缺失,各种球齿钎头,基本不修磨;各种刃片状钎头也只重磨2~3次,造成大量钎头非正常报废,残留刃齿高度普遍达到10mm以上,刃片状合金有效利用率不到30%,球齿钎头合金有效利用率不足 15 %。

为了最大限度地节约宝贵的钨(W)、钴(Co)资源,确保硬质合金有效利用,促进中国采掘工业、钎钢钎具工业和硬质合金产业的可持续发展,钎具生产企业应根据具体用户的生产规模和实际需要,帮助用户建立不同大小的钎具维修和硬质合金残留片齿回收车间。采掘企业可以用回收来的废合金片齿兑换钎头成品:钎具生产厂可用回收来的废合金片齿兑换新合金片齿,从而实现合金片齿的循环利用。

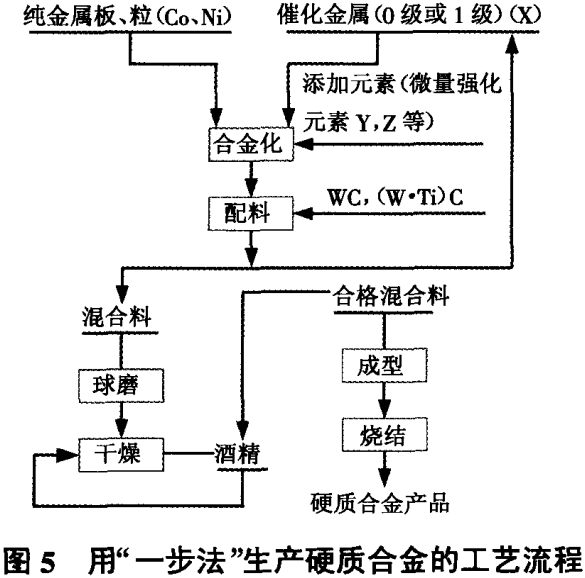

为解决好残留硬质合金片齿的高效回收利用问题,邓治洲等提出一种名为“一步法”的硬质合金生产新工艺。该方法包含有两部分内容:(1)“一步法”生产硬质合金新工艺,见图 5;(2)“一步法”硬质合金生产线(含耐高温、防腐、真空制粉炉)。“一步法”生产硬质合金的新方法是以较纯钴(板、粒)、镍(板、粒)为原料,通过物理冶金的方法,制备Co、Ni及含强化微量添加元素的合金粉末,与WC、(Ti·W)C粉末混合分散,通过分离法技术,即获得深浅灰色质地松软的硬质合金用混合料。该工艺可一次性完成Co-Ni粉、Co-Ni-Fe粉及多种强化(难于单独添加)微量元素的添加粉末。对以镍(Ni)代钴(Co),少钴(Co)合金的生产提供了一种崭新的途径。所制备的硬质合金性能达到或超过了传统的化学湿法工艺生产的同牌号硬质合金。该工艺也为解决硬质合金钎头残留刃齿的回收利用难题,创造了极为有利的条件。

3 结语

中国在凿岩钎具几何结构参数、材质、制造工艺、使用方法等方面,以及由此形成的凿岩钎具质量、品种与性价比指标,已达到了国际先进水平。但在凿岩钎具使用技术及其配套机具的研发方面相对滞后,这已成为我国钎钢钎具工业进一步发展的短板。

为促进中国采掘工业、钎钢钎具工业和硬质合金产业的可持续发展,提高资源利用率,钎具生产企业应努力成为技术创新的主体,进一步针对不同凿岩条件(机型、岩性),改进钎头设计,确保钎头质量,以寿命、钻速、正常报废率为考核指标,主动积极地向用户推荐优秀的钎头品种和介绍正确的使用方法。

钎具生产企业应在确保钎头质量,具备重磨条件的基础上,下大力气加强钎头使用技术与修机具的研发。充分关注与发挥三刃、十字、复合形系列钎头以及钎焊固齿球齿系列钎头综合效益高,残留刃齿便于回收利用的优点。只要把重磨机具问题解决好,这些优秀钎头品种对于实现高效低耗凿岩,具有顽强的生命力。

钎具生产企业加强售后服务的关键环节,是根据具体用户的生产规模和实际需要,提供相应的钎具使用、修、修复的配套机具,帮助用户建立不同大小的钎具维修和硬质合金残留片齿回收车间,并提供钨钴资源回收利用的技术和实施办法。

综上,提高钎具的利用率能大大节约我国的钨资源,能进一步确保发扬我国的钨资源优势,实现国家“振兴钨业”的宏伟目标,促进我国硬质合金和钎钢钎具工业节约型生产体系的形成,建成世界一流的硬质合金凿岩机具强国,为我国钎钢钎具和采掘工业的可持续发展,为“建设全球高铁网、共筑世界大同梦”的不朽事业,作出当代中国人义不容辞的新贡献。

相关资讯

2025-01-10

2025-01-03

2024-12-30

2024-12-20

2024-12-13

2024-12-06