13

2024

-

12

球齿钎头用钢研究

随着我国经济建设的快速发展,矿业开采、能源建设、基础工程施工、交通道路发展等建设工程领域对凿岩钎具的需求不断增长。

0 前言

钎头(又称钻头)是凿岩钎具中直接钻凿和破碎岩石的部份。随着我国经济建设的快速发展,矿业开采、能源建设、基础工程施工、交通道路发展等建设工程领域对凿岩钎具的需求不断增长。同时,由于工业化的快速发展和技术进步,凿岩设备不断进化和升级,大功率凿岩设备不断推出更新,加上人们成本意识日益提高,各行业对凿岩钎具产品的种类、性能和质量也提出了更高的要求。

凿岩钎具是人类征服岩矿石的工具,它的结构是由一根细长的中空钻杆和一个镶嵌有凿岩硬质合金的钻头组成。凿岩过程中,在岩矿石的剧烈磨损及高压水流(或压气)和矿坑水的冲刷腐蚀条件下,杆和钎头承受着拉压、弯、扭等各种力以及凿岩机每分钟2000~3000次左右的高频冲击,且每次冲击功高达25J~500J,所以钎杆和钎头常以应力腐蚀疲劳断裂的方式失效,其使用寿命一般仅十分钟到几十小时。因此,凿岩钎具是人类所有钢铁机具中受力条件最苛刻、使用寿命最短、技术含量很高、而基础工业又不可或缺的大量消耗性工具。

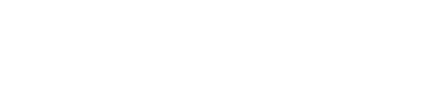

钎头直接钻凿岩石,是凿岩钎具中最易损的部件,它是用凿岩硬质合金镶嵌在钎头体上构成。根据其使用的凿岩合金形状钎头可划分成以下几类:片状钎头(主要有一字型钎头、三刃型钎头、十字型钎头、X型钎头)柱齿钎头(以球齿钎头、高低风压潜孔钻头)、片齿复合钎头、牙轮钻头等(典型钎头示意图如图1所示)。潜孔钻头主要用于露天作业,而牙轮钻头主要用于钻井勘探,本文暂不讨论。

片状钎头是我国历史最早、使用最广、生产量最大的钎头品种。其中一字型钎头大约要占到80%以上,主要用于小孔、浅孔凿岩。而十字型、X型钎头主要用于坚韧中深孔。片状钎头由于结构及受力等因素,其破碎岩石效率较低,进尺较慢,合金用量大且较容易出现浪费现象。而且其因为结构和受力原因,最大直径受到限制,一般一字型钎头直径不大于45mm,十字型钎头不大于64mm,X型钎头不大于89mm,否则易出现合金碎裂导致早期失效。除了大量低端市场及部份极坚韧矿石外,片状钎头逐步不能适应现代凿岩的需要。现在,在很多中性及脆性岩石条件下,片状钎头正越来越多地被球齿钎头代替。

球齿钎头是用硬质合金柱齿镶嵌在钎头体上组成的。相对于片状钎头而言,球齿钎头布齿自由,可根据凿孔直径和破岩负荷大小,合理确定边、中齿数目和位置,其钎头直径不受限制。而且因其是多点破碎,破岩效率更高,既可有效地消除破岩盲区,又避免了岩屑的重复破碎另外由于合金柱的磨蚀比片状钎头要高(合金柱齿受力主要是压应力,而合金片是张应力,合金柱齿典型硬度更高),其不磨寿命更长,重磨工作量小,这点在机械化凿岩台车和深孔采掘的作业条件下显示了较高的价值。因为这样的作业条件下,更换钎头要花费很多时间,重复修磨间隔肯定越长越好,所以在现代凿岩中,球齿钎头正占据着越来越重要的位置,呈现出快速发展的趋势。

球齿钎头根据其与钎杆的连接形式分,可分为锥孔连接钎头和螺纹连接钎头两类。锥孔连接钎头主要是替代一字型钎头用于小孔及浅孔凿岩,要求相对不高,生产工艺相对简单,本文就不着重叙述。而螺纹连接球齿钎头主要用于液压钻车等大型设备进行中深孔作业,一旦凿岩过程中出现损坏影响很大,所以其要求的技术含量较高制造工艺相对比较复杂。目前国内高水平螺纹球齿钎头生产厂家不多,且跟国外先进企业如瑞典山特维克、阿特拉斯等相比,差距较大,起不到替代作用,很多要求较高的矿山、工程仍在使用进口钎头产品,不仅每年要花掉一大笔外汇,而且进货很不方便。所以,如何提高国内的螺纹球齿钎头的生产工艺质量水平,是一个殛待解决的课题。下面我们从球齿钎头的固齿工艺入手进行探讨。

1 球齿钎头的固齿方法

钎头固齿方法,指的是如何把凿岩硬质合金柱齿固定在钎头体上,让其起到支撑作用,保证钎头在钻凿岩石过程中不产生合金柱齿的移位和脱落导致失效。现行固齿一般方法有三种:焊接、冷固齿、热镶齿。焊接工艺是最早使用的固齿工艺,它的方法比较简单,主要是通过焊接间隙确定出齿孔与合金柱齿的尺寸,根据钎头结构形式在钎头体上钻出相应齿孔,然后用铜焊或银焊的方法把合金柱齿焊接在钎头体上即可,对钻孔精度和柱齿尺寸要求不高。其缺点是操作相对困难,易留有焊疤影响外观,且易出现缺焊,焊接强度不高,钎头寿命较低。多用于生产锥孔连接小直径球齿钎头,现在已逐步被淘汰。

冷固齿工艺目前被大多数企业采用,工艺要点是根据钎头体用钢的屈服极限,计算出齿孔与合金柱之间的配合间隙,用过盈配合的方法,通过外力把柱齿压入齿孔之中。其特点是工艺容易掌握,生产效率相对较高,但稳定性有所欠缺。把合金柱齿压人齿孔时,钎头体及柱齿在外力作用下容易损伤,总体钎头寿命有限,特别是晚期寿命较差,易出现掉齿、断齿等现象。现主要用在要求相对不高、或不进行重复修磨使用的螺纹球齿钎头固齿上。

对于使用要求较高的螺纹球齿钎头,我们主张采用热镶齿工艺,即选择热膨胀性和韧性都较好的合金钢作为钎头体用钢,根据钢体与合金柱齿在相同的受热条件下,其热膨胀性出现的差别,选择合适的过盈量,即可很轻松地将合金柱齿镶入钎头体齿孔,待其冷却至常温钢体收缩即完成固齿过程。热镶固齿工艺不仅操作简单,而且因为固齿过程中合金柱齿及钎头壳体的受力很小,基本上不会被损坏,所以其有更好的稳定性。目前国内球齿钎头生产前列的钎具企业基本都用在选用这一固齿方法。

2 热镶齿工艺钎头体用钢的基本要求

钎头在钻凿过程中接触并破碎岩体,受到巨大的冲击载荷和磨料磨损,使用条件极为苛刻,所以对钎头体用钢的要求也比较特殊。基本要求为:在热处理状态下材料具有较高的塑性、韧性和硬度;材料要有高的疲劳强度和耐磨性;材料要有较高的空冷硬性;且热处理工艺简单成本低廉等。如果采用热镶齿工艺,钎头体用钢还必须具备以下几点:

a)在热处理状态下,硬度要达到40~50HRC的要求;

b)具有高强度的物理性能,保证高的固齿能力;

c)具有一定的高温强度和热稳定性,保证其使用时的固齿强度;

d)具有高的疲劳强度和耐磨性;

e)具有较高的线膨胀系数和回火稳定性;

f)容易软化退火并具有好的尺寸稳定性和加工性(加工性包括切削性能,铰孔性能,光洁度等)。

3 热镶齿工艺钎头用钢推荐

随着采掘技术的不断进步,凿岩机冲击功率的加大,钎头用钢的要求也越来越高。目前,国内外优质钎头材料主要为Cr-Ni型优质钢,如瑞典的24SiMnCrNi2Mo(FF710)、英美的30Cr2Ni4Mo、前苏联的25Cr2Ni4Mo等。根据钎具材料的力学性能、耐磨性等要求,经过合金化设计,优化出一种名为Q45NiCr1Mo1VA,在这里作为热镶齿工艺钎头体用钢进行重点推荐。

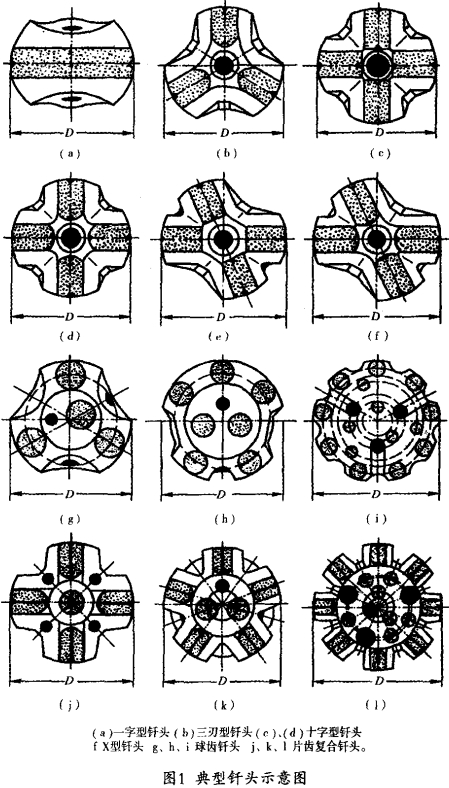

3.1 Q45NiCr1MO1VA 钢的化学成份

Q45NiCr1Mo1VA 钢的化学成分如表1所示。

3.2 主要合金元素在钢中的作用及含量选择

碳:主要影响钢的强度和硬度。碳的强化主要是通过固溶强化、降低相变点细化晶粒、相变强化来实现。碳量过高,会降低钢的韧性和焊接性能。碳具有极强的固溶强化作用,强化系数为4410MPa/W1%。钢中含碳量的增加虽然可以提高零件的强度和耐磨性,但却损害了钢的塑韧性和工艺性,所以设计钢种碳含量时,要根据不同的条件来确定含碳量,钎头体用钢需要较高的强度和耐磨性及一定的塑韧性,选择含碳在0.42%~0.48%间比较合适。

硅:硅一般以固溶态的形式存在于铁素体或奥氏体中,固溶强化作用较强,强化系数为77MPa/W1%,可以提高钢的强度和耐磨性。硅是缩小奥氏体相区的元素,但却增加过冷奥氏体的稳定性及钢中残余奥氏体的含量,硅增加碳在奥氏体中的活度,强烈阻碍渗碳体的析出,提高钢的抗回火稳定性。硅对钢的强韧性的影响极为复杂,随着硅含量的增加,在一定的成分范围内,不仅提高钢的强度而且提高钢的韧性,同时还降低韧性——脆性转变温度。硅对马氏体及贝氏体组织的影响,最令人注目的是利用硅提高奥氏体稳定性及阻碍碳化物的析出,使钢获得一定含量的残余奥氏体组成,改善钢的强韧性。我们选择硅含量为0.15%~0.30%。

锰:锰存在于铁素体及奥氏体固溶体中,部分与铁碳形成渗碳体,强化系数为24.5MPa/W1%。锰的强化可通过提高马氏体、贝氏体的淬透性使马氏体、贝氏体含量增加,并降低钢的相变温度,使晶粒细化,达到强化的目的。锰是扩大奥氏体区元素,提高过冷奥氏体的稳定性及残余奥氏体量,有利于钢的韧性的提高,一般钢的设计中都加人较高含量的锰。我们选择其为0.60%~0.90%

钼:钼在钢中具有较强的固溶强化作用,强化系数为80.4MPa/W1%。在含有导致回火脆性元素(如Mn、Cr等)的钢中,能防止或减轻钢的回火脆性倾向,提高钢的韧性,并增加抗回火性能。钼溶于铁素体中,增加铁的自扩散激活能,提高钢的回复和再结晶温度。钼增加过冷奥氏体的稳定性,使C曲线右移,但钼推迟高温F-P转变的作用远大于对贝氏体转变的推迟作用,从而使珠光体和贝氏体转变曲线分离,并使后者相对突出,大大提高贝氏体的淬透性。但由于钼在世界范围内含量较少,是一种战略资源,应尽量少用。我们选择其为0.90%~1.10%。

铬:铬在钢中能有效的减缓奥氏体的分解速度,提高钢的淬透性、渗碳性能及回火稳定性,在低碳钢中,铬和钼有相似的作用,但不如钼强烈。铬推迟F-P转变的作用明显大于推迟贝氏体转变的作用,同时使F-P转变曲线与贝氏体转变同线分离。铬加入钢中能显著改善钢的抗氧化作用,增加钢的抗腐蚀能力。一般钢在加人铬的同时,还必须提高或加入其他合金元素,如Mn、Mo等,才能显示出较好的性能。我们选择加人铬含量为0.90%~1.20% 。

镍:镍能提高钢的淬透性及渗碳性能,极大的改善钢的韧性和低温冲击韧性,是重要的合金元素之一,但由于其价格昂贵,在钢的设计中应尽量减少其使用量。我们选择的含量是0.40%~0.70%。

3.3 综合性能

Q45NiCr1Mo1VA 钢经过上述合金化设计,成为Cr-Mo-V系统的低合金超高强度钢(即高温回火索氏体钢)。由于在钢中增加了Cr和Mo,大大提高了奥氏体化温度,提高了回火稳定性,降低了钢的回火脆性。在采用高温回火时,可以使其得到很好的强韧性配合,在基本相同的屈服强度水平下,具有较高的抗断裂韧性。而其它合金的渗人可以保证其具有较好的淬透性。经实验证明,其截面在25mm以下的部件,在静止空气中冷却即可淬硬。

这种高温回火的调质钢球状碳化物弥散分布的基体组织还具有良好的抗硫化氢、二氧化碳、氯离子等的应力腐蚀疲劳性能。其Ac1为730℃,Ac3为780℃,Ms为282℃。一般要求该钢在热轧加退火或高温回火状态下交货硬260HB~270HB。

该钢种热膨胀系数高,在室温下被加热至500℃~525℃时热膨胀系数为12x10-6/℃,相当于10mm大的孔径可增大约0.06mm。而硬质合金柱齿在相同的温度下热膨胀系数仅为其一半,这时就可以把磨好的合金柱齿很轻松地装入钎头体上钻好的齿孔中,冷却到常温即完成其过盈配齿。该钢的硬度可通过控制碳含量来调节,而钼的存在可使其在保持较高的合金柱镶嵌温度下硬度不发生变化。用这种钢制造凿岩用钎头壳体,具有较强的二次硬化效应,在600℃温度下的中温回火,回火硬度在HRC47范围内,具有相当高的强度和韧性,可以充分保证钎头体的耐磨性及保径效果。

4 工艺研究

4.1工艺路线

坯料准备一机加工成形(含钎头外形、排粉槽、水孔、螺纹)一壳体热处理一钻铰齿孔一测量齿孔一磨合金柱一镶齿一表面清理一防腐一包装。

坯料准备可以用棒料,也可用锻坯,坯料准备时必须保证其退火硬度适合机加工要求,机加工中最重要的是必须保证螺纹、齿孔等关键部位的光洁度,一旦出现刀痕,将在热处理过程中被放大形成疲劳源导致钎头早期失效。齿孔精加工可以在热处理后采用硬质合金钻头在五座标加工中心上一次性钻铰成形。也可采用钻孔一热处理一铰孔的方式,前提是热处理前钻的齿孔必须留有适当的铰削余量,保证铰孔时的光洁度同时铰孔不会太困难。

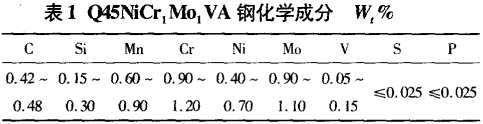

4.2 热处理工艺研究

钢种要达到预期的性能,热处理是最重要的一环。不仅要达到钎头体需要的硬度,而且需要在此硬度条件下获得良好的组织性能,有足够的韧性和强度,同时降低回火脆性。经过多种热处理工艺试验,并经过实验室力学性能分析,制定该钎头用钢的热处理工艺曲线如图2所示。

工艺过程及曲线说明:

a)稳定化:采用 RJJ-75井式炉,滴乙醇进行保护,防止脱碳氧化。目的:为消除机加工应力,避免热处理产生肉眼看不到的微裂纹。

b)预热:采用RJJ-30井式炉,防止淬火时的急速加热导致组织改变。

c)淬火加热:采用RDM-100炉(盐浴炉)进行,使用前应对炉况进行校温检查,同时进行脱氧,捞渣等处理

d)回火:在淬火后立刻进行,采用RJJ-75井式炉,确保回火温度及回火时间,出炉后工件必须散开风冷,必须防止回火脆性。有条件的单位可采用气体保护下的淬火加热炉(N2)或采用真空炉进行热处理,更能保证热处理的效果及质量。

4.3 过盈量选择

合适的过盈量选择比较重要。因为过盈量过小,会导致固齿力不足,钎头受热时压力减小,易造成合金柱脱落而导致钎头失效。而过盈量过大,其基体孔壁压力过高,会引起钎头体的疲劳裂痕,同样造成钎头早期损坏。

Q45NiCr1Mo1VA 钢过盈量选择要根据所用的合金柱齿和所钻齿孔尺寸来具体确定。一般情况下,选择不大于0.05mm较为合适。

5 实际凿岩效果验证

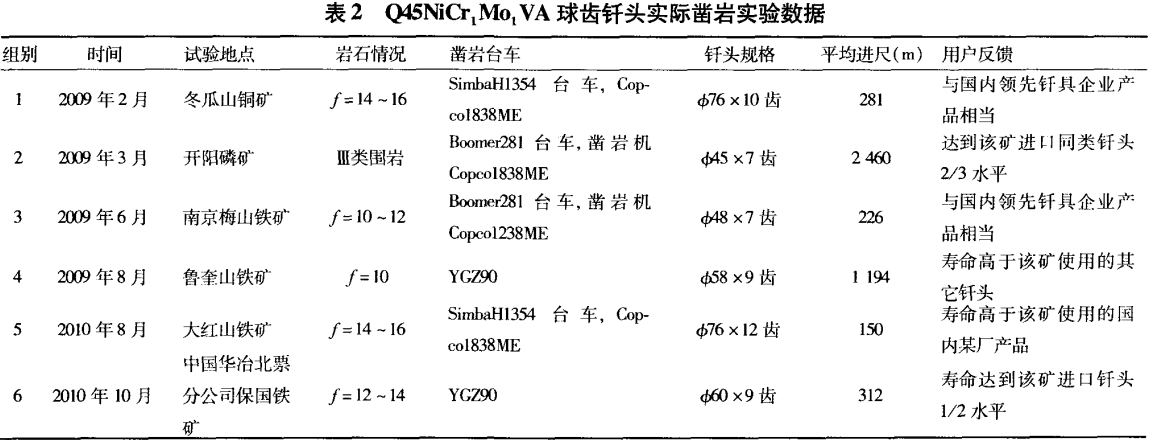

为验证Q45NiCr1Mo1VA钢作为壳体制作的球齿钎头的使用效果,我们从2009年开始即在国内许多有名的工程、矿山作了实际凿岩实验,效果明显,达到或超过国内领先凿岩钎具企业生产的同类产品水平,接近或达到国外先进钎具生产企业同类产品的2/3寿命,获得了用户的一致认可,不少用户已开始批量订货。主要实验数据如表2所示。

6 结论

使用Q45NiCr1Mo1VA钢作为钎头壳体制作热镶齿固齿法螺纹连接球齿钎头,选择合适的合金成份配置,选择恰当的热处理工艺,其性能、质量可以达到国内同类产品最高水平,接近或超过国外先进水平的1/2。从性价比、交货期等因素考虑,认为采用该钢种制造的凿岩钻车用球齿钎头产品可以逐步取代进口产品,从而实现液压钻车钎具国产化目标。

作者:龙潜

上一篇

下一篇

上一篇

下一篇

相关资讯

2025-01-10

2025-01-03

2024-12-30

2024-12-20

2024-12-13

2024-12-06